Fresado químico

El ataque químico húmedo también conocido como fresado químico es una técnica de remoción de material, la cual se fundamenta en la eliminación de material no deseado por ataque de una sustancia química activa, como puede ser una solución acuosa ácida o alcalina. Las partes que no se desee que sean atacadas han de ser protegidas con recubrimientos aislantes. Modificando dichos aislamientos entre ataques se pueden conseguir diferentes geometrías, así como mayores profundidades si se hace en varios pasos.

Historia

[editar]El ataque químico húmedo puede que sea uno de los más antiguos métodos de grabado no convencional, puesto que los egipcios, en el año 2300 AC ya lo utilizaban para conformar cobre mediante el uso de ácido cítrico. Desde entonces, es un proceso que ha evolucionado constantemente, llegando hasta el siglo XIX para su uso en grabados decorativos. Posteriormente, una de las mayores aportaciones constructivas al proceso se produjo gracias a la fotolitografia, disciplina en la que se empezaron a utilizar materiales fotosensibles para grabar sobre aleaciones de estaño-plomo. La principal aplicación en nuestros días es en la industria electrónica, así como en aeronáutica y microelectromecánica.

Descripción

[editar]La eliminación de material puede llevarse a cabo mediante la inmersión en la sustancia atacante, o bien por simple proyección de la misma. Es un proceso adecuado para grandes superficies, como recubrimientos de ala, ya que el ataque se produce en función del tiempo, independientemente de la extensión de la pieza. Si bien las velocidades de mecanizado que se consiguen no son muy elevadas, se cuenta con la ventaja de poder atacar toda la pieza de una vez. Por esta razón se tardaría el mismo tiempo en mecanizar una pieza pequeña, como un circuito impreso, que una grande como podría ser un panel de satélite. El tiempo que la pieza está sumergida en la solución corrosiva es, por tanto, el factor a controlar puesto que de él depende la cantidad de material eliminado. Se observa sin embargo que la actividad de dicha sustancia va disminuyendo conforme avanza el tiempo, lo cual se trata de paliar en parte mediante la agitación de la misma con el fin de renovar la sustancia activa en las zonas de ataque. Además, para conseguir una mejor evacuación de los residuos de material eliminado se suelen disponer las piezas en posición vertical, ya que por gravedad se depositarán dichos restos en el fondo de la cubeta de inmersión.

Proceso

[editar]El proceso a seguir puede verse resumido según las siguientes fases:

- Eliminación de tensiones residuales en la pieza previa al fresado químico para prevenir alabeos tras el proceso.

- Desengrase, para asegurar una buena adhesión entre el enmascarante y el material.

- Chorreado.

- Aplicación del producto enmascarante.

- Trazado de la máscara (manual o mediante láser).

- Pelado de la misma.

- Ataque con la sustancia activa.

- Una vez finalizado el mecanizado, se procede a retirar la máscara, y a lavar concienzudamente la pieza a fin de evitar el ataque de posibles agentes residuales.

- La parte fresada químicamente puede ser posteriormente mecanizada mediante otros procesos de acabado.

Materiales

[editar]Para atacar acero con este proceso se utilizan los ácidos, como el clorhídrico (HCl) o el nítrico (HNO3), mientras que para aleaciones ligeras se emplean las bases, como puede ser la sosa (NaOH) o la potasa (KOH). En el caso del titanio se trata de sumergir la pieza en una mezcla de ácido nítrico-fluorhídrico en presencia de un tensoactivo a unos 400°C de temperatura. El aislante usado para las zonas que no se deseen atacar es un compuesto de base de neopreno o copolímero de isobutileno-isopropileno. Se suele enmascarar toda la pieza para después proceder a la eliminación del aislante de las zonas a atacar mediante procesos de corte convencional, o más modernamente con tecnologías láser.

Los siguientes metales y aleaciones son comúnmente mecanizados mediante cloruro férrico:

- Aluminio

- Latón

- Cobre

- Berilio-Cobre

- Níquel

- Níquel-Plata

- Fósforo-Bronce

- Acero al carbono

- Acero Inoxidable - Serie 300, Serie 400, PH15-7, PH17-7

- Acero elástico

- Cinc

- Monel

- Alloy 42

- Kovar

Parámetros

[editar]

- Velocidad de ataque de unos 0’02mm/minuto (~1-2mm/hora).

- Acabado superficial Ra~2-15 μm.

- La precisión obtenida no es muy elevada, del orden de 0’1mm, debido a que se trata de disminuir el espesor de una gran superficie más que de un mecanizado de precisión.

- Las piezas sufren de un ataque lateral, aunque éste no es muy acusado, con un factor de ataque D/a>1. El límite para que no se produzca un sobrevuelo del borde está alrededor de 3 o 4mm.

Inhibidores

[editar]Además de la sustancia activa, se incluyen otros compuestos como los inhibidores, que se encargan de:

- Disminuir las reacciones violentas (evitar el burbujeo).

- Que se produzca un desgaste uniforme.

- Evitar la absorción de hidrógeno en el material, especialmente importante en aleaciones de aluminio en las que se produciría enfragilización.

Ventajas e inconvenientes

[editar]Ventajas

[editar]- Disminución uniforme, en tiempo (se produce poco a poco) y espacio, del espesor. Por tanto no produce distorsiones en paredes de sección delgada.

- Disminución progresiva del ataque químico. Esto puede considerarse una ventaja en caso de que la pieza se deje por descuido en el baño, puesto que llegará un momento en el que la solución se pasive y no se perderá todo el material.

- Se pueden conseguir diversas geometrías en el espesor cambiando los recubrimientos entre emersión e inmersión en el baño corrosivo.

- El tiempo de mecanizado no depende de la superficie de la pieza a mecanizar, sino únicamente de la profundidad deseada.

Inconvenientes

[editar]- Espesores limitados: hasta 5mm en Titanio y 12mm en Aluminio.

- La precisión del proceso es baja, ya que no es una de las finalidades de este proceso.

- Los defectos superficiales pueden verse reproducidos sobre la superficie acabada.

- Los cortes angulosos nunca se podrán producir con radio nulo, contarán con un radio de acuerdo, y los bordes de corte resultarán afilados.

Aplicaciones

[editar]

- Reducción de espesor en piezas ya mecanizadas previamente.

- Mejora de acabado superficial.

- En piezas fundidas, para la eliminación de irregularidades e imperfecciones en la superficie.

- En fundiciones de Aluminio, para la mejora de la calidad superficial y el control dimensional.

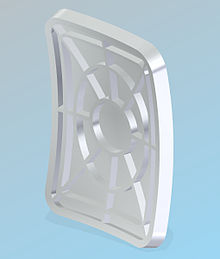

Funciones

[editar]Circuitos impresos, sistemas microelectromecánicos (MEMS), paneles de satélites, recubrimientos de ala, etc.

Variantes

[editar]Troquelado fotoquímico

[editar]En esta modificación del fresado químico el material se elimina de piezas planas y delgadas mediante técnicas fotográficas. De esta manera se pueden troquelar de manera sencilla y sin rebabas geometrías complicadas, con bajo costo, puesto que el proceso es automatizable para aplicación en medias o grandes series de producción. Uno de los inconvenientes de este proceso es la eliminación de los residuos generados.

Referencias

[editar]- Andrés Monjo (2 de julio de 2008). «Procesos avanzados de maquinado». Instituto Balseiro - Argentina. Archivado desde el original el 22 de noviembre de 2011. Consultado el 15 de enero de 2012.

- Valentín Rodriguez Burgos (30 de enero de 2006). «Fresado Químico». ITP. Archivado desde el original el 27 de junio de 2012. Consultado el 26 de noviembre de 2012.